金属蚀刻原理

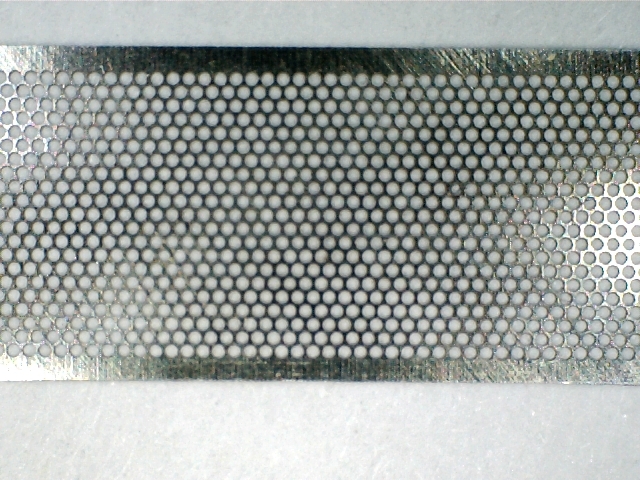

金属蚀刻是指金属按照设计和工艺要求所进行的一种受控蚀刻行为。通常这种受控化学加工,可以满足某种特定场合的设计要求,而这些要求是传统机械加工方法所不能达到的。

化学蚀刻是很有针对性的,是专指受控蚀刻,是金属通过化学方法进行一种可以控制的加工方法。化学蚀刻根据被蚀刻后的表面效果及加工要求可分为化学铣切和化学纹理蚀刻。1.化学铣切:化学铣切具有和机械铣切相同的意义,只是采用加工的方法不同而已。化学铣切要求经加工过的表面,又尽可能高的表面平滑度、尽可能低的表面粗糙度、以及尽可能高的蚀刻精度。2.化学纹理蚀刻:化学纹理蚀刻是指经化学蚀刻后的表面,呈现出具有一定粗糙度的表面效果,且这种粗糙度的大小可以通过工艺过程的化学指标和物理指标的控制在一定范围内可调。

金属化学蚀刻中的“二控一配”

化学蚀刻也称腐蚀加工,是一种受控的化学腐蚀行为,主要通过“二控一配”做到在化学蚀刻加工过程中对金属的可控蚀刻。所谓“二控”,一是指对化学蚀刻液成分的控制,包括:化学蚀刻剂的组成及相互之间的浓度配比;二是指对蚀刻加工过程中加工方法和工艺方法的控制,包括:温度、时间、溶液与工件的接触方式(如采用浸泡式蚀刻或采用喷射式蚀刻)及工件在溶液中的放置方向等。前者也成为化学指标控制,后者也可称为物理指标控制。“一配”是指金属材料和蚀刻液的配合,只有适用于某种金属的蚀刻液才能对该种金属蚀刻出最好的表面效果。

在化学铣切中对“二控一配”的要求是:1.在保证设计要求的前提下,对金属材料有尽可能快的蚀刻速度;2.在各种蚀刻情况下要求保证有尽可能低的表面粗糙度。为了同时满足这两方面的要求,就要选择一些蚀刻性能强的蚀刻剂,采用较高的浓度,并在蚀刻液中加入能降低表面粗糙度的添加物质。

有些金属材料如通过蚀刻剂的选择虽然可以做到很高的蚀刻速度,但会使被蚀刻后的表面粗糙度增加,所以在选择蚀刻剂的种类和浓度时,应以设计要求的表面最高粗糙度为依据才是有意义的,化学铣切在蚀刻条件上可以选择较高的温度,或采用喷射式方法以提高化学反应的动力,从而提高蚀刻速度。不同蚀刻剂对不同的金属,在较高温度下蚀刻的表面粗糙度是不一样的,在选择这些工艺参数时要加以注意。同一种金属材料在不同的蚀刻溶液组成中,经蚀刻后也有不同的粗糙度。比如:铝及合金经碱性蚀刻后的表面粗糙度比含有卤素离子的酸性蚀刻后低得多。而同样的碱性蚀刻中,加入硝酸盐也使表面粗糙度增高。钢在铁离子浓度低或无磷酸溶液并同时有卤素离子存在的条件下,其蚀刻后的表面粗糙度高。

金属蚀刻的原理

金属在蚀刻液中的蚀刻过程,首先是在金属零件表面发生晶粒的溶解作用;其次在晶界也发生溶解作用,一般来讲,晶界是以不同于晶粒的溶解速度发生溶解作用的。

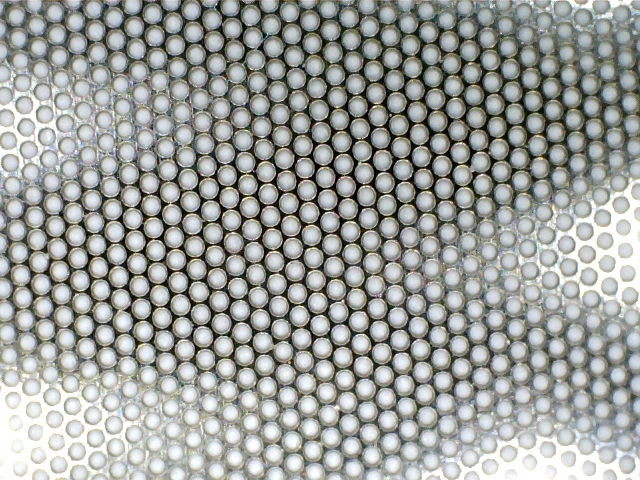

在大多数金属和合金的多晶体结构中,各个晶体几乎能采用原子晶格的任何取向。而晶粒的不同取向、晶粒密度的大小及杂质都会和周围的母体金属形成微观或超微观原电池。所以,对于金属在蚀刻液中来讲,一方面这些原电池的存在,是金属表面存在着电位差,电位正的地方得到暂时性的保护,电位负的地方被优先蚀刻。另一方面在零件表面具有变化着的原子间距,而且原子间距较宽的地方溶解速度迅速,一直到显示出不平整的表面为止。然后,溶解作用将以几乎是恒定的速度切削紧密堆积的原子层,表面的几何形状也随着晶粒的溶解而继续不断变化。晶界上的蚀刻也将进一步影响零件表面。在晶界上晶格的畸变和富集的杂质,常常导致更加快速的蚀刻作用,从而可能会使整个晶粒受到凹坑状的蚀刻。晶粒尺寸越小,经蚀刻后的表面粗糙度就越低,这也可以从实际生产中得到证实。在生产中往往都是材料越均匀致密其表面越光滑。

|

|

|

发表评论